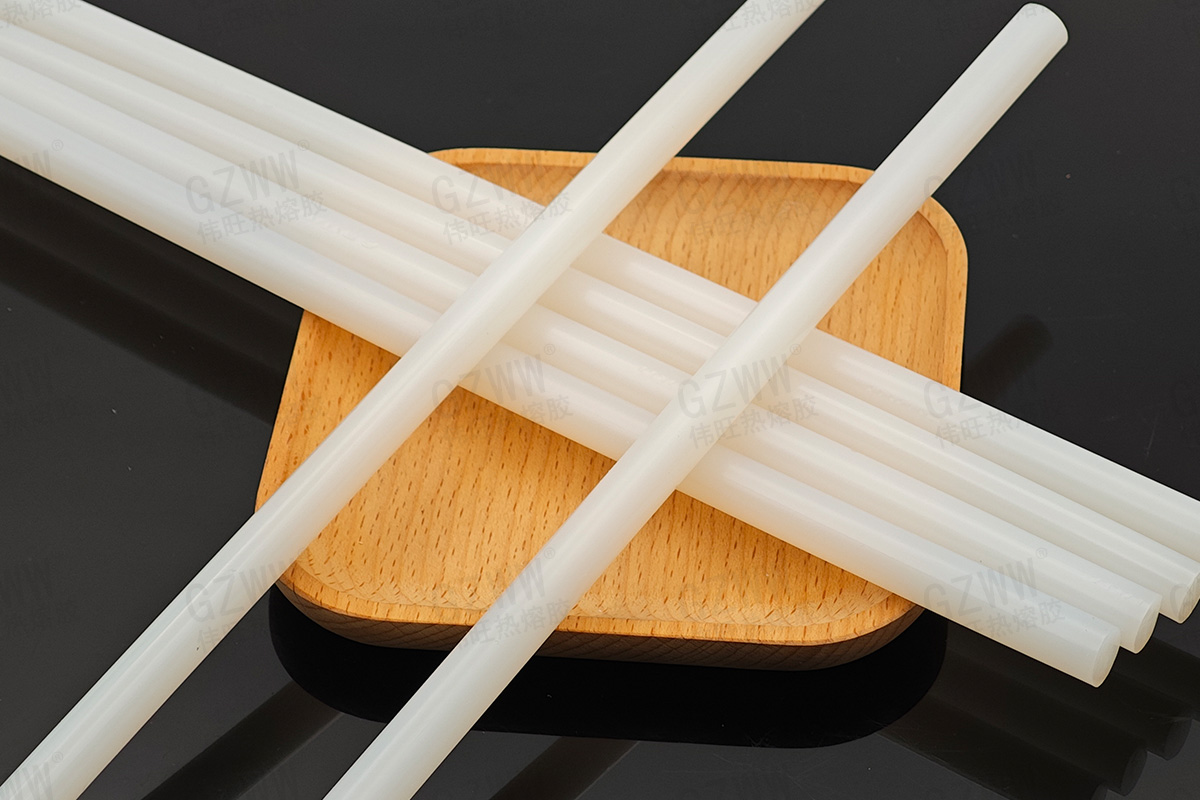

在汽车内饰、玩具生产等多个行业中,PP材质(聚丙烯)因轻量化、耐腐蚀、成本可控等优势被广泛应用——从汽车内饰的PP基板、门板装饰件,到玩具的PP塑料外壳、拼接零件,均离不开可靠的粘接工艺。但PP材质表面张力低、极性弱,属于典型的“难粘接”材质,传统胶水常面临粘接不牢、需复杂预处理、固化慢等问题,严重影响生产效率与产品品质。专为PP材质研发的专用热熔胶,凭借针对性配方设计,完美攻克PP粘接难题,成为汽车内饰、玩具等行业生产厂家的优选解决方案。

一、PP材质专用热熔胶核心优势:精准适配难粘场景,兼顾性能与效率

1. 对PP材质粘接显著,无需复杂预处理

这款热熔胶采能有效渗透PP材质表面微小孔隙,形成牢固的分子间结合,能实现高强度粘接。在汽车内饰PP基板与泡沫棉的贴合、玩具PP零件的拼接中,粘接强度比传统胶水大幅提升,不会出现使用中开胶、脱落等问题,从根源上解决PP材质难粘接的行业痛点。

2. 快速固化,适配批量生产节奏

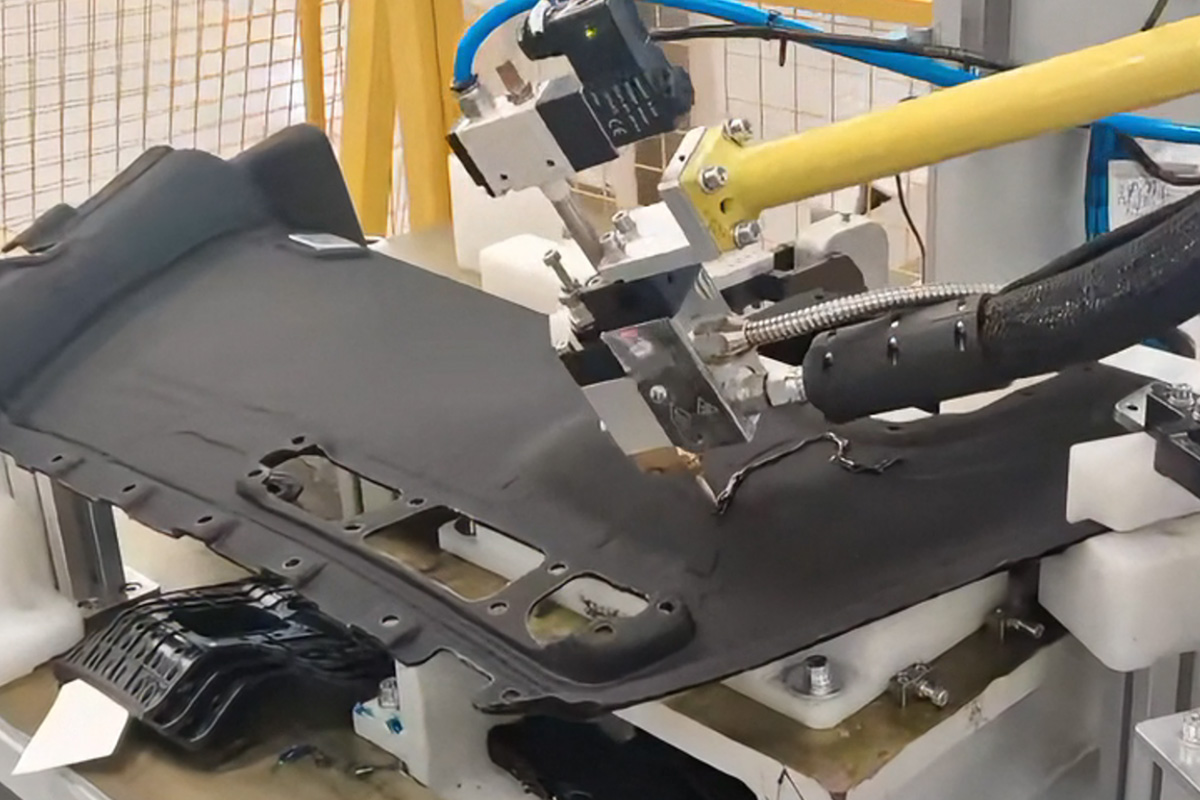

相较于传统胶水数小时的干燥等待,PP专用热熔胶加热熔融后,接触PP材质仅需数秒即可初步固化,30秒内实现完全定型。这一特性可直接对接汽车内饰、玩具的自动化生产线,比如汽车PP内饰板组装后无需额外夹具固定,即可快速进入下一工序;玩具PP零件批量拼接时,能减少半成品堆积,让单批次生产效率提升35%以上,轻松应对行业旺季大批量订单的交付压力。

3. 粘性强劲且韧性优异,保障产品耐用性

热熔胶固化后胶层不仅粘性持久,还具备良好的韧性,能适配汽车内饰长期使用中的震动、玩具频繁把玩中的拉扯与碰撞。汽车PP门板装饰件粘接后,可耐受开关门的反复震动,不出现开裂;玩具PP外壳拼接处能承受儿童玩耍时的挤压、摔落,不会因受力导致粘接失效,显著提升产品的耐用性,降低厂家售后返修率。

4. 耐候环保,符合行业严苛标准

针对汽车内饰需耐受高低温、玩具需符合环保安全的要求,PP专用热熔胶具备优异的耐候性能,可在-30℃至120℃的宽温区间保持稳定,高温下不软化流淌,低温下不脆化开裂;同时采用环保配方,无有害挥发物、无异味,符合汽车内饰相关环保标准,助力厂家生产合规产品。

二、对生产厂家的实际价值:赋能品质提升与市场拓展

1. 降低综合生产成本,提升盈利空间

通过省去预处理工序、减少返工损耗、提升生产效率,PP专用热熔胶可帮助厂家综合降低15%-20%的粘接相关成本。对于汽车内饰、玩具等批量生产行业,成本的小幅降低即可带来显著的盈利提升,增强企业市场竞争力。

2. 保障产品品质,强化品牌口碑

稳定的粘接性能确保汽车内饰、玩具在全生命周期内保持结构稳固,避免因粘接失效导致的客户投诉;环保合规的特性也能提升产品的市场认可度,帮助厂家赢得品牌客户的信任,在同质化竞争中树立差异化优势。

3. 拓展应用场景,助力市场延伸

PP专用热熔胶不仅适配汽车内饰、玩具行业,还可应用于家电PP部件、PP包装等多个场景。厂家无需更换胶种,即可凭借一款产品覆盖多领域PP粘接需求,简化采购与库存管理,同时拓展业务范围,提升市场拓展能力。

结语

PP材质粘接的“难”与“不稳”,一直是制约汽车内饰、玩具等行业高效生产的关键瓶颈。PP材质专用热熔胶以“无需预处理、粘接显著、快速固化、环保耐候”的核心优势,全面超越传统胶水,既解决了行业痛点,又为厂家降本增效、保障品质提供了有力支撑。作为专业热熔胶厂家,我们可根据厂家的具体生产场景(如汽车内饰PP基板粘接、玩具PP零件拼接)、设备类型,提供定制化配方与技术支持,助力厂家突破PP粘接瓶颈,实现高效稳定生产。

客服

客服